1,5-Kademe Teknolojisi

1,5-Kademe Teknolojisi

1.5-Kademe Teknolojisi Nedir?

- PF Serisi’ni tasarlarken mühendislerimiz, 1-Kademe ve 2-Kademe üretim süreçlerini çok dikkatli bir şekilde incelediler. Bu süreçleri, PET şişe üretimi için en verimli olacak şekilde, tekrar bir araya getirdiler. Bu proseste “ılık parizyon” olarak adlandırılan üretim metodu kullanılır. Preformlar, şişirmeden bağımsız olarak, enjeksiyon kalıplama tekniği ile kalıplanır, ardından kısmen soğutulur. Sıcaklığı eşitlenen ılık preformlar daha sonra tekrar ısıtılır ve şişirilir.

- Netice olarak, enjeksiyonda çok küçük enjeksiyon kapama alanı ve aynı kapasiteye ulaşmak için, şişirmede 1/1, 1/3 e hatta 1/4 göz sayılı kalıp kullanılarak üretim yapılır.

- Bu durum, ortak preformlardan çeşitli şekillerde şişe üretiliren ortaya çıkan kalıp yatırım masrafını büyük ölçüde azaltır. Kalıpların sadeleştirilmesi kalıp değişim süresinin azalmasına ciddi bir katkı sağlamıştır.

1.5-Kademe Makinelerin Çalışma Prensibi

1-Preform Enjeksiyonu Ve Birincil Soğutma

Enjeksiyon ve şişirme uygulamalarını birbirinden ayırarak, enjeksiyon istasyonu daga dar preform merkez aralığıyla tasarlandı. Böylece daha küçük alanda daha çok göz sığma imkanına ve daha kuvvetli enjeksiyon kilitleme kuvvetine ulaştık.

2-İkincil Soğutma

Diğer sistemlerden farklı olarak, bu aşamada preformlar ilave bir soğutma bloğunda veya ikinci set enjeksiyon maçalarının üzerinde ve bir onraki döngüden gelecek olan preformları beklerken geçen sürede yapılır. Böylelikle çevrim zamanında kısalma ve yüksek kapasite sağlanır.

3-Preform Sıcaklığı Sabitleme ve Merkez Arasının Ayarlanması

Bu aşamada ise istikrarlı bir üretin kalitesi ve malzemenin verimli kullanımı için, preformların ısısının yüzeyden merkeze doğru sabitlenmesine imkan verilir. Aynı zamanda, preformlar arasındaki mesafenin şişirme gözlerinin arasındaki mesafeye göre ayarlanması da burada yapılır.

4. Preformu Tekrar Isıtma

Haloken ısı lambalarıyla sağlanan kısıl ötesi ışınlarla ısıtılarak, hassas ve etkin etkin et dağılımı sağlanır. Lambaların pozisyonu ve gücü tamamen kontrol edilebilir.

5. Preform Sıcaklığının Sabitlenmesi ve Özel İşlemler

Bu bölüme özel proses teknikleri eklenebilir. Bunlar: Ağız Yön Ayarlama, Noktasal Soğutma, Kulp Yönü, Bölgesel Isıtma, Kulp Takma Robotu vb olabilir. Ek olarak, preform yüzey ısısı, iç ısı ile bir kere daha dengeli hale gelir.

6. Gerdirmeli Şişirme İstasyonu

3. veya 5. Adımda preformlar arası aralık, enjeksiyon kalıbı aralığından şişirme kalıbı merkez aralığına değiştirilir. Şişirme kalıpları soğutulabilir (standart) veya ılık doluma uygun şişe üretmek gibi bazı özel durumlarda ısıtılabilir.

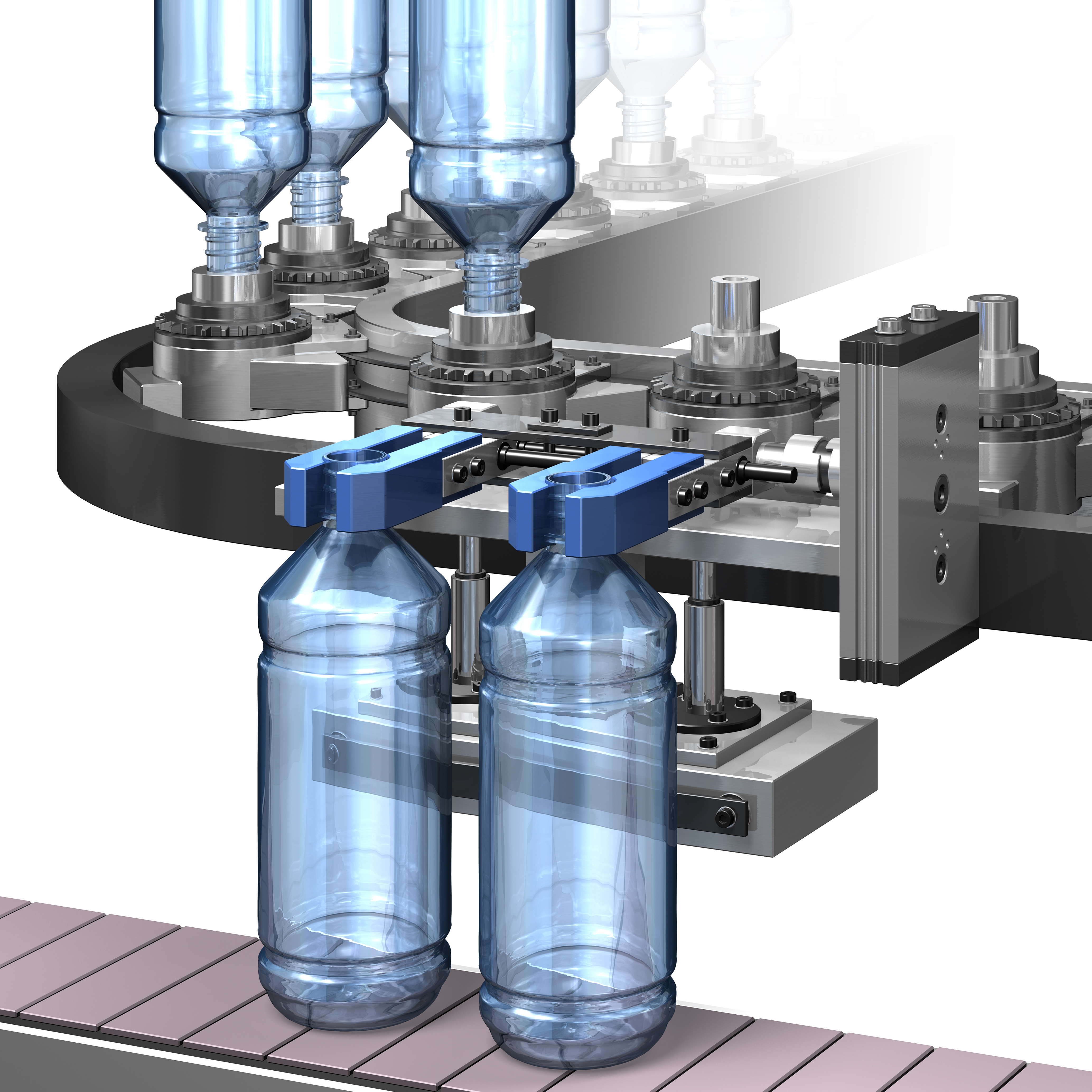

7. Ürün Tahliye İstasyonu

Son ürünler makineden tahliye edilerek, eğer varsa, bir konveyörün üzerine bırakılır.

TR

TR